顆粒機制粒避坑:7大成品顆粒異常情況解析,新手也能看懂

[壓輥 新聞資訊]在顆粒機制粒生產時,有時會出現成品顆粒外觀異常的情況,對于新入行經驗不足的客戶朋友說,很難迅速排除問題。成品顆粒外觀會產生哪些異常情況?這些異常情況是什么原因導致的呢?寶殼和大家一起來分析:顆粒機制粒避坑的7大成品顆粒異常情況解析,新手也能看懂。

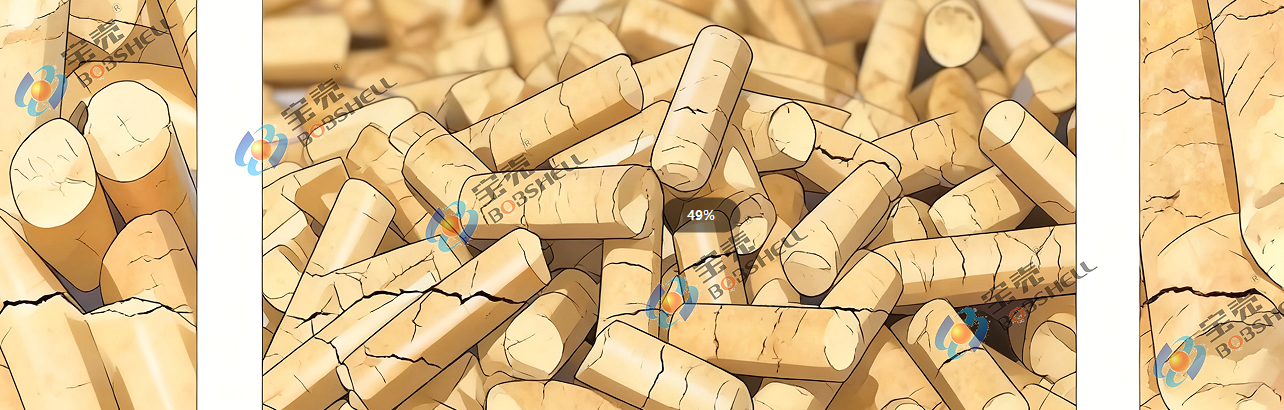

多為成品顆粒離開模具時產生的。在生產過程中,當切刀位置距離環模表面較遠并且刀口較鈍時,從模孔擠出的顆粒是被切刀碰斷或撕裂而非正常切斷,顆粒就會出現彎曲且另一面呈現裂紋的情況。這種顆粒在運輸過程中往往會出現斷裂,出現很多粉料。

解決辦法:提高環模壓縮比,增大環模、壓輥對原料的壓縮力,從而使成品顆粒的密度、硬度和強度增加;調節切刀與環模表面的距離和角度;使用鋒利的切刀。

這種裂紋多發生于顆粒的橫切面。原料中含有較多纖維的蓬松原料,由于其中含有比孔徑長得纖維,當顆粒被擠出后,纖維在膨脹作用下在顆粒橫切面上產生裂紋。

解決辦法:先將產量降低,減小原料通過模孔的速度,可以增加其密實度;另外提高粉碎細度,使其中最長的纖維長度不超過粒徑的三分之一。

原料中含有蓬松而略帶彈性的原料,在經過調質時會吸水膨脹,經過環模壓縮制粒后,會因水分作用及原料自身的彈性產生縱向裂紋。

解決辦法:可以通過摻一些其他原料調整原料比例;降低原料水分;降低進料速度增大模具壓縮比,盡量延長原料通過模孔的時間。

這多是由于制粒原料中含有沒有粉碎或半碎的大顆粒原料,由于原料粒度硬又大,在通過環模模孔時就不能很好地和其它原料結合在一起,壓力的變化讓顆粒產生輻射式裂紋或使顆粒顯得凹凸不平。

解決辦法:建議控制原料的粗細度和均勻度。

原料本身含細小粉塵、原料水分過干、模具壓縮比不足、模具壓輥磨損、進料量過大等都會導致顆粒松散出現成品顆粒含粉料過多,另外顆粒表面不光滑、顆粒松散、切口不整齊等在運輸過程都容易粉化;冷卻過程中產生的粉料沒有被篩分出來。

解決辦法:控制原料水分在合理范圍,避免過度烘干;控制喂料量;選擇合適的環模壓縮比和喂料量;及時更換磨損的壓輥和模具,調整模輥間隙至合理值;調整或修磨切刀使顆粒切口整齊;清理或檢修分級篩。

多為同一時刻制粒室內原料分布不均勻、顆粒機喂料不均勻、環模壓輥磨損不一致、設計環模時有效孔與減壓孔直徑差過大以及模輥間隙不合適等都會造成顆粒長短不一。另外,切刀的位置或角度不合理都會使顆粒長短不一。

解決辦法:及時更換磨損的壓輥和模具,調整模輥間隙至合理值;對顆粒長短要求嚴格的產品在設計環模時有效孔直徑與減壓孔直徑差要控制在0.2~0.4mm范圍內。調整切刀位置和角度;保持喂料量穩定;調節模輥之間的間隙;及時清理環模上堵塞的孔。

多為制粒倉中具有重復制粒的回機料,又或環模孔徑內壁光潔度不一致,顆粒在擠出時受到的阻力和擠壓力就不一樣,顏色的變化就不一致。另外環模小孔壁上有毛刺,顆粒在擠出時會劃傷表面,致使單個顆粒的表面顏色不同。

解決辦法:把回機料和原料混合后重新進行粉碎;使用優質的環模,保證模孔的光潔度。調整模輥間隙到適合位置。